- Сборка и сварка труб нефтяных и газовых трубопроводов

- Виды и назначение трубопроводов

- Что такое стык трубы

- Виды стыков труб и требования к сварке трубопроводов

- Очистка и подготовка труб

- Способы сварки трубопроводов

- Электродуговая сварка «вручную»

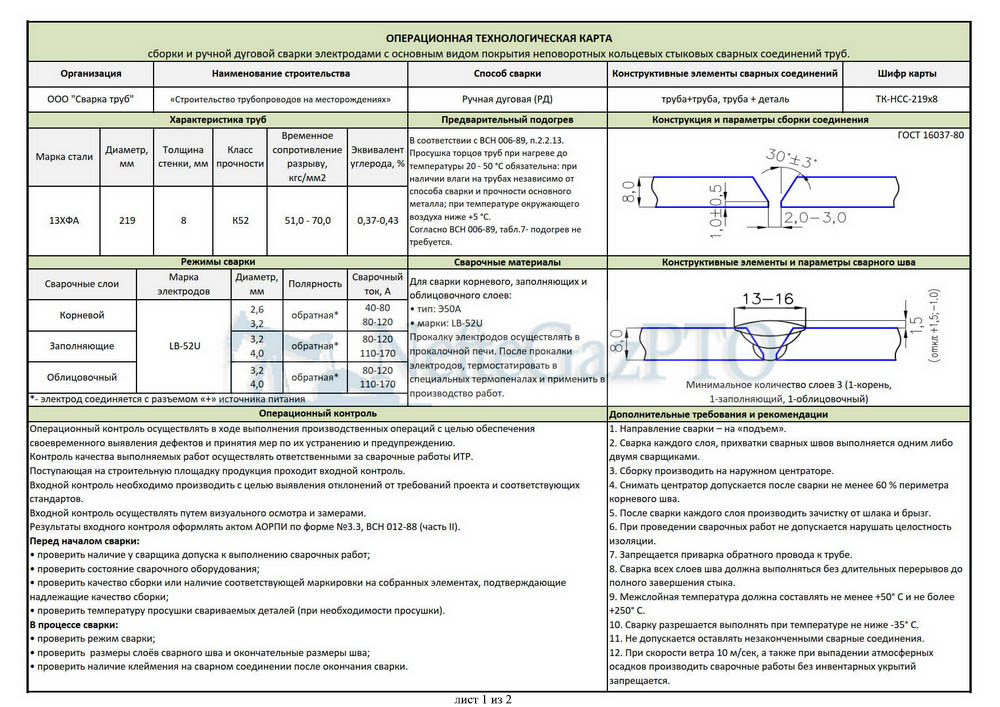

- Пример технологической карты на сварку труб

- Подготовка кромок труб

- Подготовка кромок труб под сварку без втулок внутренней защиты

- Подготовка кромок труб под сварку с применением внутренних защитных втулок

- Сборка стыка (без втулки)

- Сборка стыка с применением втулок внутренней защиты

- Подогрев свариваемых кромок

- Газопламенный подогрев зоны стыка

- Индукционный подогрев зоны стыка

Сборка и сварка труб нефтяных и газовых трубопроводов

Сварка магистральных нефтепроводов и газопроводов на территории России и СНГ — это комплекс трудоемких процессов, усложненных труднопроходимой местностью. В большинстве случаев, транспортировка производится на значительные расстояния, что требует поддержания постоянного давления на должном уровне. Это накладывает особые требования к контролю технологического процесса и качества используемых материалов и оборудования. Последствием не добросовестного выполнения сварочных работ и вовлечения не качественных материалов станет незапланированный ремонт и дополнительная, дорогостоящая работа с разработкой специальных мероприятий, а также не исключена экологическая катастрофа. Рассмотрим вопрос сварочных работ подробно, включая виды и назначение, ключевые элементы и этапы процесса, особенности «ручного» и «автоматического» методов», требования к безопасности и качеству.

Виды и назначение трубопроводов

Трубопроводы классифицируются:

- По назначению:

- для нефти и нефтепродуктов;

- «газовые»;

- гидроприводы (транспортировка полезных ископаемых);

- водопровод;

- паро и теплопроводы;

- осуществление подачи кислорода и перекачки воздуха;

- транспортировка аммиака.

- По способу прокладки:

- Наземные — монтируется на сваях, либо эстакадах с использованием подвижных и не подвижных опор. Как правило, при таком технологическом решении необходима теплоизоляция трубопровода.

- Подземные — укладывают в траншеи, обычно на глубину промерзания грунта. В таком случае требуется только наружное гидроизоляционное покрытие труб и зон сварных стыков, теплоизоляция не нужна.

- Подводные — располагают по дну какого-либо водоема, болота с установкой балластирующих устройств (пригрузов). Также могут проходить в специальных защитных футлярах, расположенных в грунте дна при пересечении рек и других водных преград. Как правило, такие футляры протаскивают методом горизонтально-направленного бурения.

- Плавучие — редкое технологическое решение, трубопровод находится на поверхности водной преграды, крепится специальными поплавками. (обычно используется для для транспортировки пульпы).

- По масштабу:

- Магистральные — имеют существенную протяженность и необходимы для дальнего транспорта нефти и газа.

- Промысловые — располагаются на территории месторождения, используются для транспортировки нефтяных и газовых минеральных ресурсов от добывающих скважин к месту их комплексной подготовки, обработки и очистки.

- Технологические — располагаются также на территории месторождения, как правило на кустовых площадках и является некой обвязкой технологического оборудования между собой и скважинами.

Что такое стык трубы

Стык трубы – это соединение двух труб для формирования трубопровода с помощью сварочных работ. Стык трубы может быть, как с трубой (труба + труба) так и с деталью, то-есть труба + отвод, труба+тройник, труба + фланец, труба + катушка и т.д.

Виды стыков труб и требования к сварке трубопроводов

Сборка нефтепроводов и газопроводов практически одинаковы. Рассмотрим виды сварных стыков и их контроль в процессе сварки.

Сварные соединения делятся на:

- Стыковые — является основным видом соединением при сварке металлических труб, отводов, тройников, переходов и запорной арматуры. Сварной шов проходит по торцу труб или деталей трубопровода;

- Угловые — достаточно редкое соединение, используется при отсутствии возможности уставки тройника или его отсутствия;

- Нахлесточные — при таком соединении, как правило труба меньшего диаметра плотно вставляется в трубу большего диаметра. Также при таком соединении часто используют соединительные муфты. Сварной шов проходит по телу трубы;

Основные требования к сварке трубопровода заключаются в соблюдении норм и правил, указанных в таких документах как: СП 406.1325800.2018, ВСН006-89, ВСН005-88.

Сварочные работы должны производится в соответствии с разработанной технологической картой на сварку труб конкретного диаметра и толщины стенки. В технологической карте указывается все параметры сборки стыка, температура его подогрева, условий при которых не допускается вести сварочные работы, применяемые сварочные материалы и значения сварочного тока при сварке корневого, заполняющих и облицовочного слоёв.

Очистка и подготовка труб

Пред сваркой труб или деталей, кромки должны быть полностью подготовлены и зачищены с внутренней и наружной стороны от любых посторонних загрязнений. Как правило, это попавший внутрь при перемещении снег или грунт, а также масляные загрязнения. Способы очистки зависят от характера загрязнения:

- При масляных загрязнениях применяют бензин и растворители

- Ржавчину удаляют вручную, используя абразивные круги, щетки и скребки

- Снег, грунт убирают лопатой

Торцы труб или деталей должны быть зачищены до металлического цвета. Недобросовестная очистка кромок может повлечь за собой выявление критичных дефектов, в следствии которых понадобится ремонт или вырез сварного стыка.

Способы сварки трубопроводов

Способы сварки трубопроводов разделяют на термические и термомеханические

- Термические (дуговая, газовая, плазменная, лазерная и электронно-лучевая сварка);

- Термомеханическая (стыковая сварка контактного типа и сварка посредством магнитоуправляемой дуги);

Существует отдельная классификация методов сварки трубопроводов, в качестве основного критерия разделения выступает тип носителей энергии, сюда можно отнести дуговая, газовая, плазменная, лазерная.

По условиям формирования соединения можно выделить два основных способа сварки: свободное и принудительное формирование сварочного шва, выбор конкретного способа зависит от специфики поставленной задачи.

С точки зрения защиты участков сварки можно выделить сварку под флюсом, в газовой среде, с использованием специальной электродной проволоки.

В рамках осуществления сварки промысловых и магистральных трубопроводов в большинстве случаев отдается предпочтение использования дуговых методов сварки. Практика показывает, что больше половины всех стыков на магистралях свариваются за счет автоматической дуговой сварки под флюсом. Такой способ сварки актуален для тех случаев, которая имеет доступ к вращению стыка. Сварка трубопроводов под флюсом активно используется в автоматизированном формате в рамках производства двух- и трехтрубных секций, их диаметр может варьироваться от 219 до 1420 мм. Если отсутствует возможность для использования механизированных методов, отдается предпочтение дуговой сварке в ручном формате (РЭД).

Ручная дуговая сварка является универсальным способом, который реализуется при различных положениях стыка в пространстве. В рамках сварочного процесса осуществляется ручное перемещение электрода по периметру стыка, скорость подбирается индивидуально. Средний показатель варьируется от 8 до 20 м/ч.

Сварка в газовой среде разделяется на следующие виды: по типу защитного газа – сварка в инертных газах, в активных газах, в сочетании инертного и активного газов. По типу электрода – плавящимся и неплавящимся, изготовленным из вольфрама, электродом. По степени механизации – ручной метод, механизированный, автоматизированный.

Дуговая сварка в защитных газах используется для сварки любых металлоконструкций, а также труб и деталей трубопровода. Такой способ сварки позволяет выполнять сложные соединения в разных положениях. Производительность сварки шва при ручной методе составляет от 8 м/ч до 30 м/ч, средний показатель для механизированной и автоматизированной сварки составляет от 20 м/ч до 60 м/ч.

Электродуговая сварка «вручную»

Сварка нефтегазопроводов дуговым методом бывает ручная и автоматическая. Особенности первого варианта заключаются в возможности применения для любых условий, независимо от положения стыка труб (вертикального, горизонтального, потолочного или нижнего). Недостаток – скорость работ ниже в сравнении с автоматическим способом (20 м/час против 60 м/час). Далее рассмотрим весь процесс поэтапно.

Пример технологической карты на сварку труб

На обратной стороне (или на втором листе) расписана информация по всем этапам сварки, такими как: очистка труб, подготовка кромок, сборка, подогрев, сварка, контроль стыка.

Для фиксации сварных стыков необходимо вести журнал сварки труб например по форме 2.6 ВСН о12 -88, часть 2

Подготовка кромок труб

Сборка и сварка труб с внутренним антикоррозийным покрытием отличается от сварки без внутреннего покрытия. В целях антикоррозионной защиты сварного стыка изнутри, предусматривают использование втулки внутренней защиты стыков. Такие втулки, как правило применяют на нефтепроводах, так как необходимо внутреннее антикоррозионное покрытие труб, деталей трубопровода и сварных стыков.

Подготовка кромок труб под сварку без втулок внутренней защиты

- Очистить внутреннюю полость труб или деталей трубопровода от попавшего грунта, снега и прочих загрязнений.

- Произвести осмотр наружных и внутренних поверхностей торцов.

- При наличии на торцах труб задиров (как правило до 5% от толщины стенки- п.п. 1.13. ВСН006-89), царапин и рисок, необходимо устранить с помощью угловой шлифовальной машины

- Повреждения (забоины и задиры) кромок глубиной до 5мм необходимо ремонтировать электродами с основным видом покрытия (Э50А ø2,6-3,2 мм). При толстостенной стенке, а также при температуре ниже 5°С требуется предварительный подогрев. Смотреть в СП 406.1325800.2018, табл. 6.2

- Далее необходимо произвести зачистку отремонтированных кромок путем шлифования восстанавливая необходимую разделку кромок. Не допустимо выводить за пределы минусового допуска толщину стенки.

- При наличии вмятин на торцах глубиной до 3,5 % диаметра трубы необходимо выправить безударным разжимным спецустройством с обязательным подогревом трубы до 150°С. Если вмятины более 3,5 % диаметра труб, то требуется обрезать по периметру и зашлифовать до требуемой формы кромок.

- Зачистить до чистого внутреннюю и наружную поверхности трубы на ширину не менее 15мм. от торца трубы

Сборка и сварка труб должна производится строго по разработанной технологической карте. Технологическую карту разрабатывают и утверждают специалисты НАКС III уровня.

Подготовка кромок труб под сварку с применением внутренних защитных втулок

Подготовка к сварке кромок труб с применением втулок аналогична подготовке без применения втулок (смотри п.1-7). Добавляется лишь работы по подготовке к установке втулки:

- Очистить внутреннюю поверхность труб от всех загрязнений на ширину 60-110мм. от торца для нанесения мастики на соединяемых трубах.

- Приготовить мастику путем соединения смолы и отвердителя в соотношении 1:1 вводя по порциям отвердитель в смолу, при тщательном перемешивании специальной насадкой на электродрель.

- Внимание: Работоспособность с мастикой при температуре от –20°С до + 50°С не более 1 часа, поэтому необходимо предусмотреть расход всей мастики в течение часа.

- Обезжирить поверхности.

- Обезжирить наружную поверхность втулки от торца до резинового кольца (уплотнителя).

- Отметить по разметочному шаблону зону нанесения мастики

Сборка стыка (без втулки)

На данном этапе производится совмещение кромок свариваемых труб и соединяемых деталей с соблюдением соосности. Сборка стыков трубопроводов осуществляется в следующем порядке:

- Осуществить сборку труб на центраторе;

- Если толщина стенки до 10 мм., то допускается смещение кромок до 40 % (в остальных случаях до 20%) нормативной толщины стенки, при этом не более 2 мм. (ВСН 006-89, п.2.2.3.)

- Величина зазора между стыкуемыми кромками труб должна составлять:

- при толщине стенки трубы до 8мм. – 1,5 – 2,5мм. (электроды с основным покрытием Ø2-2,5мм)

- при толщине стенки до 8мм. – 2 – 3мм. (электроды с осн. покр. Ø3-3,25мм)

- при толщине стенки 8-10мм. – 2,5 – 3,5мм. (электроды с осн. покр. Ø3-3,25мм)

- при толщине стенки свыше 10мм. – 3 – 3,5мм. (электроды с осн. покр. Ø3-3,25мм)

Сборка стыка с применением втулок внутренней защиты

- Нанести мастику шпателем (обычно идет в комплекте со втулкой) на подготовленную внутреннюю поверхность трубы. Толщина слоя должна быть 2-3 мм. Обратите внимание, на то что не допустимо нанесение мастики на торец (кромку) трубы или детали.

- Вставить втулку в первую трубу до ограничителя.

- Произвести сварку упоров втулки к трубе.

- Повторить пункты 1-3 со второй трубой.

- Осуществить сборку труб на центраторе, обеспечивающий требуемую соосность стыкуемых труб и равномерный зазор по всей окружности стыка.

- Внутреннее смещение стыкуемых кромок должно быть как правило не более 3 мм. Точные данные указаны в нижерасположенной таблице.

- Наружное смещение не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

- Величина зазора между стыкуемыми кромками труб указана в таблице 4 (выше).

- Зазор зафиксировать прихватками. Количество и длина прихваток указаны в нижерасположенной таблице 6.1 (СП 406.1325800.2018). Прихватки выполнять на тех же режимах, что и для корневого слоя шва. Обработать шлифмашинкой начальный и конечный участок каждой прихватки для обеспечения плавного перехода при сварке корневого слоя шва.

- Срезать и зачистить места прихваток упоров муфт.

Схема втулки внутренней защиты сварного стыка

- Свариваемая труба

- Свариваемая труба

- Внутреннее покрытие труб

- Втулка

- Сварной шов

- Мастика

Подогрев свариваемых кромок

При любых сварочных работах рекомендуется производить подогрев соединяемых кромок, а при сварке труб и деталей трубопровода подогрев является обязательным. Предварительный подогрев минимизирует образование микротрещин, дефектов, а также повышает пластичность металла и уменьшает его напряжение.

Предварительный подогрев необходим при сварке стыка, при сварке прихваток, а также при межслойной температуре ниже +50°С. Подогрев выполняют непосредственно перед сваркой.

Температура предварительного подогрева определяется по таблицам 6.2-6.4 СП 406.1325800.2018 в зависимости от слоя шва

Методы предварительного подогрева:

- Газопламенный

- Индукционный

Газопламенный подогрев зоны стыка

Самый распространённый метод подогрева в полевых условиях при строительстве нефтегазопроводов является газопламенный. Такой метод более мобильный и прост в использовании. В данном методе используется пропан и горелки.

Как правило применяют горелки 2х видов:

Одинарная газосварочная горелка– обычно применяется при подогреве стыков небольшого диаметра (89-530мм.)

Подогреватель стыков труб (Кольцевая горелка многопламенная) также является простейшим инструментом. В сравнении с одинарной горелкой, подогрев происходит более равномерно, что позволяет достигать высокое качество сварки. Применение кольцевой горелки целесообразнее использовать на больших диаметрах труб (630-1720мм.)

Индукционный подогрев зоны стыка

Индукционный подогрев является наиболее современным решением, но при этом самым дорогостоящим (несколько миллионов рублей). Подогрев при помощи индукционных установок применяют, как правило при автоматической сварке. Использование индукционного подогрева при ручной сварке существенно увеличивает стоимость и трудоемкость сварочных работ. Данный подогрев можно применять, как при тонкостенной, так и толстостенной сварки труб. Нужно учитывать, что такой подогрев при РЭД сварке толстостенных труб (от 27мм.) не целесообразен, так как сварка ведется достаточно продолжительное время и при этом необходим сопутствующий подогрев зоны стыка. Применение установки в таком случае приведет к постоянным перегревам во время сварки.